Wonderware工廠實時數(shù)據(jù)庫在石鋼的應(yīng)用 賦能智能制造與優(yōu)化系統(tǒng)服務(wù)

在當今鋼鐵工業(yè)邁向智能化、數(shù)字化的浪潮中,實時數(shù)據(jù)的高效采集、管理與應(yīng)用成為提升生產(chǎn)效率、保障生產(chǎn)安全與實現(xiàn)精益管理的核心。石鋼作為國內(nèi)重要的鋼鐵生產(chǎn)企業(yè),積極引入先進的工業(yè)信息化解決方案,其中Wonderware工廠實時數(shù)據(jù)庫(Historain)的成功應(yīng)用,顯著提升了其計算機系統(tǒng)服務(wù)的水平,為企業(yè)的智能化轉(zhuǎn)型提供了堅實的數(shù)據(jù)基石。

一、應(yīng)用背景與挑戰(zhàn)

石鋼的生產(chǎn)流程復雜,涵蓋煉鐵、煉鋼、軋鋼等多個環(huán)節(jié),設(shè)備眾多,工藝參數(shù)龐雜。傳統(tǒng)的數(shù)據(jù)記錄方式(如人工記錄、分散的PLC數(shù)據(jù)存儲)存在數(shù)據(jù)孤立、時效性差、難以進行全局分析和歷史追溯等問題。這導致生產(chǎn)調(diào)度響應(yīng)慢、能耗與物耗分析不精準、故障預(yù)警能力不足,制約了生產(chǎn)優(yōu)化與決策效率。因此,建立一個統(tǒng)一、高效、可靠的工廠級實時數(shù)據(jù)平臺,實現(xiàn)全廠生產(chǎn)數(shù)據(jù)的集中管理與深度利用,成為石鋼的迫切需求。

二、Wonderware實時數(shù)據(jù)庫的核心作用

Wonderware Historain作為一款高性能的工業(yè)實時數(shù)據(jù)庫,在石鋼的應(yīng)用中扮演了“數(shù)據(jù)中樞”的關(guān)鍵角色:

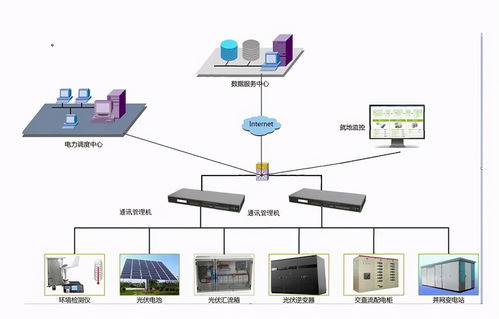

- 海量數(shù)據(jù)的高效采集與存儲:通過標準的OPC等接口,Historain無縫連接了煉鋼、連鑄、軋線等各車間數(shù)以萬計的PLC、DCS、智能儀表及質(zhì)量檢測系統(tǒng),實現(xiàn)了秒級甚至毫秒級生產(chǎn)數(shù)據(jù)(如溫度、壓力、流量、設(shè)備狀態(tài)、能耗等)的自動、持續(xù)采集與高壓縮比存儲,解決了數(shù)據(jù)“孤島”問題。

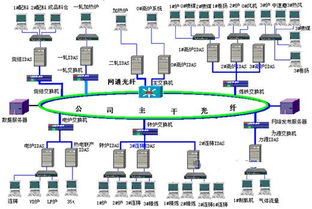

- 構(gòu)建統(tǒng)一的數(shù)據(jù)服務(wù)平臺:它為石鋼的MES(制造執(zhí)行系統(tǒng))、能源管理系統(tǒng)、設(shè)備管理平臺以及上層ERP系統(tǒng)提供了統(tǒng)一、可靠、實時和歷史數(shù)據(jù)服務(wù)。各業(yè)務(wù)系統(tǒng)無需直接與底層設(shè)備交互,只需通過標準API或查詢工具訪問Historain,即可獲取所需數(shù)據(jù),極大地簡化了系統(tǒng)集成架構(gòu),提升了計算機系統(tǒng)服務(wù)的整體性與穩(wěn)定性。

- 賦能生產(chǎn)監(jiān)控與可視化:基于Historain提供的實時數(shù)據(jù)流,石鋼部署了集中監(jiān)控中心,通過Wonderware System Platform或第三方SCADA軟件,構(gòu)建了全廠級的工藝流程可視化看板。生產(chǎn)調(diào)度人員可以實時掌握各產(chǎn)線的運行狀態(tài)、關(guān)鍵指標,實現(xiàn)透明化、精準化的生產(chǎn)指揮。

三、在計算機系統(tǒng)服務(wù)中的具體價值體現(xiàn)

Wonderware實時數(shù)據(jù)庫的應(yīng)用,深刻優(yōu)化和提升了石鋼的計算機系統(tǒng)服務(wù)能力:

- 提升系統(tǒng)集成與數(shù)據(jù)服務(wù)能力:作為底層數(shù)據(jù)與上層應(yīng)用之間的“橋梁”,它標準化了數(shù)據(jù)訪問方式,降低了各系統(tǒng)(如MES與自動化層)的耦合度,使系統(tǒng)維護、擴展和新應(yīng)用開發(fā)更加敏捷高效,顯著增強了IT部門對全廠數(shù)據(jù)服務(wù)的管控與支撐能力。

- 強化過程分析與優(yōu)化:利用Historain強大的歷史數(shù)據(jù)檢索與分析功能,工藝工程師可以對任意時間段的生產(chǎn)數(shù)據(jù)進行深度挖掘,分析工藝參數(shù)與產(chǎn)品質(zhì)量、能耗、產(chǎn)量之間的關(guān)聯(lián),從而優(yōu)化工藝配方,降低生產(chǎn)成本。例如,通過對煉鋼爐歷史溫度曲線的分析,找到最佳升溫模式,節(jié)省能源消耗。

- 實現(xiàn)預(yù)測性維護與故障診斷:連續(xù)記錄關(guān)鍵設(shè)備(如風機、軋機)的運行參數(shù)(振動、電流、溫度),結(jié)合分析工具,可以建立設(shè)備健康狀態(tài)模型,實現(xiàn)故障的早期預(yù)警和根源分析,變“事后維修”為“預(yù)測性維護”,大幅減少非計劃停機,提升設(shè)備綜合效率(OEE)。

- 保障數(shù)據(jù)安全與合規(guī)性:Historain提供了完善的數(shù)據(jù)安全機制與審計追蹤功能,確保生產(chǎn)數(shù)據(jù)的完整性、安全性和不可篡改性,滿足了鋼鐵行業(yè)在質(zhì)量追溯、安全環(huán)保等方面的合規(guī)性要求。

- 支撐能源精細化管理:實時采集各工序、各主要耗能設(shè)備的能源數(shù)據(jù),為石鋼的能源管理中心提供精準的數(shù)據(jù)基礎(chǔ),實現(xiàn)了能源消耗的實時監(jiān)控、平衡分析與優(yōu)化調(diào)度,有效促進了節(jié)能減排目標的達成。

四、實施成效與展望

通過部署Wonderware實時數(shù)據(jù)庫,石鋼實現(xiàn)了生產(chǎn)數(shù)據(jù)的全面集成與價值提升。具體成效體現(xiàn)在:生產(chǎn)管理透明度大幅提高,決策響應(yīng)速度加快;工藝優(yōu)化有了數(shù)據(jù)支撐,產(chǎn)品質(zhì)量和一致性得到改善;設(shè)備可靠性提升,維護成本下降;整體計算機系統(tǒng)架構(gòu)更加穩(wěn)健,數(shù)據(jù)服務(wù)能力成為企業(yè)新的核心競爭力。

隨著工業(yè)互聯(lián)網(wǎng)和大數(shù)據(jù)技術(shù)的深入發(fā)展,石鋼可進一步利用Historain積累的海量時序數(shù)據(jù),結(jié)合人工智能與機器學習算法,向更深層次的智能預(yù)警、自適應(yīng)控制、全流程協(xié)同優(yōu)化邁進,持續(xù)推動鋼鐵制造向智能化、綠色化、高端化升級,夯實其在行業(yè)內(nèi)的領(lǐng)先地位。Wonderware實時數(shù)據(jù)庫的應(yīng)用,無疑是石鋼在數(shù)字化轉(zhuǎn)型道路上一次成功而關(guān)鍵的系統(tǒng)服務(wù)實踐。

如若轉(zhuǎn)載,請注明出處:http://www.corfox.cn/product/42.html

更新時間:2026-01-17 07:08:19